����>>

����>>

��ַ�����Kʡ�o�a�л�ɽ�����_�l�^�ߘI�@����·58̖

�Ԓ��0510-83595952

�֙C��15370850896

���棺0510-83595952

�Wַ��http://www.bbrt.cc

�Ԓ��0510-83595952

�֙C��15370850896

���棺0510-83595952

�Wַ��http://www.bbrt.cc

���ؙC܉�����b�|������Ҫ��

�l���r�g��2017-04-24 15:53 ��Դ�� ����T ��x�Δ���

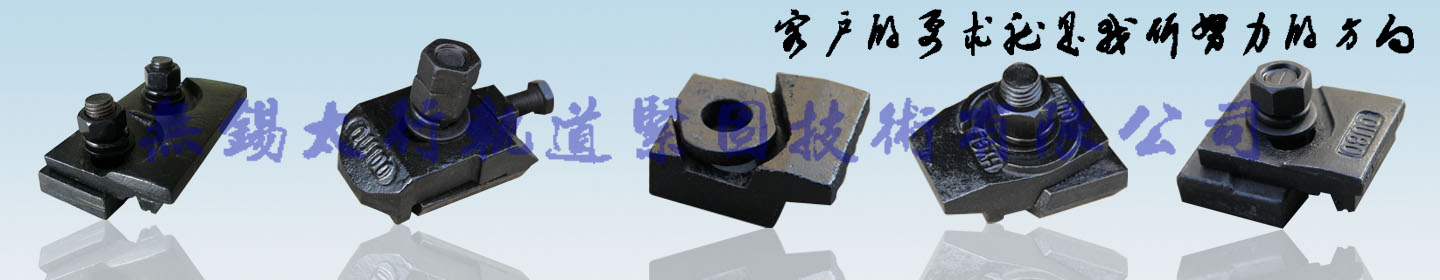

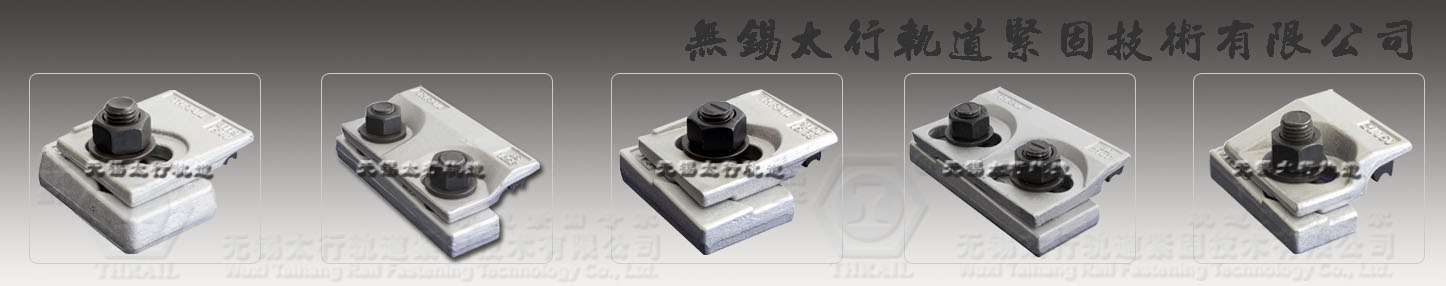

�o�a̫��܉���o�̼��g����˾

���ؙC܉�����b�|������Ҫ��.jpg)

.jpg)

���ؙC܉�����b�ĺÉ�ֱ��Ӱ푵����ؙC���\���|����ֻ�Џ�Դ�^�ϰ����|���P,���ܱ��C���ؙC܉�����b�|����

1. ���ؙC܉��

���ؙC�\��܉�������ؙC�܉���F·�܉�ͷ�����܉��픲������,�ײ��Ǿ���һ�����ȵ�ƽ��,�������c���A�Ľ��|��;܉���Ľ�����鹤����,�������õĿ�����������䓿��Կ���ƽ��܉,���ڌ�܇݆ĥ�p��,һ��ֻ�����������^С���\���ٶ��^�����������l�������ؙC���܉��ͨ���ú�̼���i�^�ߵ�䓲�(C=015%��018%��Mn=016%��115%)܈�ƶ��������ؙC܉���ĵ��Ͳ��Ϟ�U71Mn��������Ҫ��Q275�ķ�䓻����Ƴ���

���ؙC�܉���������ؙC��܇��С܇�õ��طN�����܉,�˜��L�Ȟ�9��915��10��1015��11��1115��12��1215��8�N����ҊҎ���QU70��QU80��QU100��QU120,QU���攵�ֱ�ʾ܉���^���������F·�܉����܉�� �p܉2�N���܉Ҏ����ÿ���L�ȹ��Q������ʾ����������30kg/m���܉,������܉���˜�܉�L����12150m��25100m2�NҎ�����p܉����������30kg/m���܉,ͨ���L��5��12m���p܉���,������̼ͨ�ؽY��䓵���o䓺Ͱ���o�,������܉����ĥ�Ժ����g����,�������Mn��Si��P�ȺϽ�Ԫ�صĵͺϽ�Y�����

2. ���ؙC܉���İ��b��ʽ

���ڰ��b܉����܉�������õ���2�N��һ�N��䓽Y������һ�N�ǻ������A�������������A������������A������Ԃ䰲�b�r����˨�������ڻ������A�������A����˨�����ؙC܉���İ��b�������É���̶������^���ݗU�̶������Ӻ���˨�ù̶��ȡ������M��ˮƽ������{����܉�������ϵĿ�ͨ�������L������ֱ������{�������܉�¼Ӊ|��܉���������OӋ�r��Ҫ�������Ą�����ÿ�K���������������Ĵ�С�����ƳɆοĻ��p����ֻ��܉���c܉��������܉�����Ϲ̶���䓉|����ú��ӷ�ʽ�B�ӕr��܇�n���ɺ�����܉������

3. ܉����Oǰ��܉�����İ��bҪ��

3.1 ��������܉������Ҫ��

(1) ܉���������r��횱��C�����M�v����A����˨��λ��ƫ��≤5mm,��˨��ֱ������˨ֱ����2��7mm,�����Ҫ��ƽ��,������Ĩ���⻬��

(2) ܉�����İ��bƫ���횝M������Ҫ��,��tҪ�{����܉����������S�û�������ƽ��

�� ������λ�Ì��OӋ��λ�S����ƫ��≤5mm��

�� �����˸ߌ��OӋ�˸ߵ�ƫ��+10mm-5mm��

�� �����A����˨���A����˨�������ĵ�λ��ƫ��≤5mm��

(3) ��������ƽ�ӵ�ʩ��Ҫ��

�� ��������ƽ�ӏ��ȵȼ���C30,��Ȟ�30��50mm��

�� ��������ƽ��ʩ��ǰ����Ҫ��z��܉�����İ��bƫ��粻����Ҫ�����t���{��܉������

�� ����܉������Č��y�˸����_��һ�����m�Ļ�������ƽ�������Ƙ˸ߣ���܉������ÿ��214��310m�O��һ�����Ƙ˸ߵĻ����c��

�� �Ãx���y�����{���û����c�Ę˸���������ƽ�����˸ߵĻ��ʾ���Ȼ���bģ��,���܉����������˨�׃ȵ��s�������˨���Ͽڶ�ס����ˮ�ɝ�����������

�� ��ƽ���������ƽ������������ʯ����¶�Ͱ���ƽ�F���������S�����ڱ������ˮ��ɰ�{�ķ�����ƽ��

�� ʩ����Ҫ�S�r�Ãx���y���z������ƽ������횝M������Ҫ����˨̎400mm���ȷ�������治ˮƽ��≤5mm������610m�L�ȃȄ���˨̎���˸߲�±3mm����ȫ�L����˨̎���˸߲�±5m��

�� ���������ÙCе����,ʩ���r���ӏ��B�o����������ԇ�K�_��75%�����OӋֵ�������M��܉�����b������

3.2 ��䓽Y��܉������Ҫ��

(1) ܉�����Ŀ��д�ֱ��≤h/500,h��܉������������

(2) ܉������ˮƽ�ԏ�≤l/1500,�҃�10mm,l��܉���������L��

(3) ܉������ֱ�����Ϲ�≤10mm��

(4) ܉��������λ�Ì��OӋ��λ�S����ƫ��≤5mm,�粻����Ҫ��,�t���{��܉������λ��,���ܰ��b܉����

(5) ͬ���ͬһ�M����܉�������߶Ȳ���֧��̎≤10mm,����̎≤15m��

(6) ͬ������2���g܉�������߶Ȳ�≤l/1500,�ҡ�10mm,l��܉���������L��

(7) ����2܉�������^��λ,2܉�������߶Ȳ�≤1mm,���Ă����eλ≤3mm��

4. ���ؙC܉�����^

4.1 ��ǰ�ʂ�

���ؙC܉�����^����ǰ,���м������¿ڼ������������P������,ֱ��¶�����ٹ�ɡ����������ȏ�ԭ�t,ƥ��A�Ժ��l,����̖J857(���Ҙ˜�4.2��܉������׃�εĿ����܉���^�A�ȉ|��ĸ߶�,���܉��Ʒ�N���L�Ⱥ̶���r�Լ��h���ضȵ����ض���,�����A��,�����~�|�弰̼䓰匢�܉���^�|��30��40mm,�����������õ���˨�͉�����Ӽ�,�Q�o��ñʹ�܉�̶���܉������,ÿһ�܉���^���������O��4̎�̶��c��������܉�ײ��Ժ�,���_����,���܉���^�ĉ|�ֽ��͵�20mm,�ٔQ�o������ñ��������܉�����֕r,��u���͉|��߶�,��܉�����ֺ���r,�����ȫ���|��,�����_����,�˕r܉�����^̎���к�С�����Nֵ,��ʩ��܉�^�^����,�����܉�֏�ƽֱ����r,�Q���Ƿ��ٔQ�o������ĸ����ȫ��ʩ���^����,����S�r��ֱ䓰�ߙz���܉���^��׃����r,�S�r�{�����^�ĸ߶Ⱥ;o�ɉ���������܉���^��׃������ʩ��ǰ�̶��܉���^�r,2���܉���^֮�g�������g϶���ό���խ,��܉���g϶���,����С��12mm,Ҳ�����^��,һ�������15��18mm�����������{���̶��܉���^�r,���˱��C���^�g϶�ijߴ�����,߀���ʹ2���܉���^���R,��������Ť���e�_�ȬF�����ں���ǰ�cʩ���^����,������z�鲢�_��2���܉���ľ���λ����һ�l����,�Է�ֹ܉�������ꮅ�r,ͨ���Џ�����ֱ�F��l�����Ï��^��˨�̶����܉,������܉�����^�r,�ɸ������w��r������������,�O���R�r���߹̶��܉,�Ա㺸����

4.3������

����܉�����^����������¶���,��܉��܉����܉�^,��������M�жѺ�,������a�܇���2��܉�����^�ķ�������40mm,ͬ�r�M���A��,�A�ἰ���g�ضȿ�����300�桫350������һ�Ӻ���(���):���120A��130A,�Է�ֹ������̼䓉|������������~�|���ۻ�,�Ķ��p�������~�|����y��,�s��܉������r�g,�����ڱ����g�ض�,��ֹ���;�Ժ���ӿ���ʹ��(130±15)A,ÿ�Ӻ����횺�������Ƀ������^�mʩ����

܉�����ӣ����130��140A,�����²�����ʩ��,ע��������

܉�^���ӣ����130��140A,�����~�а尲�b�ú��_ʼ����,ע��ÿ������һ��;���,�����p�܇�δ��M̎�M���a��̎����

4.4 ܉�������^���е�ע�����

��ʩ��ÿ�Ӻ����r,������ʩ��܉��ÿ�Ӻ����r,��ʹ��l�����l����,���g������ú��l���,ǰ��2�Ӻ�����ʩ�������෴;ÿ��܉�����^�ĺ��ӹ������B�m�M��,��ʹ܉���^�������^�ߜض��º���(300�桫350��)���ں��Ӻ�,������������̎������δ��sǰ,횷���ˮ���ܝ�;��������~�����ȡ��մˮ��s,�Ա����´�������

4.5 ����������̎��(����ӟᷨ)

�܉���^�ں�����ɺ������������̎������ߺ����|������Ҫ��ʩ,�����ڱ��^�͵Ĝض����綬��ʩ������r��),�M�к��ӵ�܉��,��횲����@헴�ʩ;����������̎�������Ú⺸������@܉�^��܉����܉�����M�мӟ�,���M����ʹ܉��ȫ����ӟ����,Ҫ�eע��܉�ļӟ��|��������������̎��ضȞ�620�桫650��,�ĺ��p���������ɂȸ���40mm��������������̎���ķ���;����������̎���Ĝض��_����,��ؼӟ��횱��C��20��30min����,��ᘴ�̺�����ް���,���ؾ���,ֱ��������

4.6 ܉�����^��ĥƽ̎��

�܉���ӽ��^������������̎������s�����ض��Ժ�����܉�����̓ɂ���ĺ��p�M��ĥƽ̎�������������^��r����ɰ݆ĥ��C�M�д�ĥ̎����ֱ���c܉�^�Rƽ�������ĥ����

�S����s�p̎܉�����^̎��

�S����s�p̎܉�����^̎��ͨ����2�N��һ�N���ÊA����~β���B����܉������45°б���^,�g϶��10mm����һ�N���ð�܉�^���μӹ���ƴ�ӊA���B�ӣ��g϶��50mm

܉�����ӹ�ˇ

����

����ˇҎ���m���ڹ�˾���a�İ���͈������ؙC����̖��A75��110kg/mm2��܉��䓵Č��ӽ��^�ĺ�����������̖��܉��䓵Č��Ӻ��Ʌ�������ˇ������

1. A75܉��䓻��W�ɷ�

1.1����A75܉��䓻��W�ɷ����±�ʾ��

C Si Mn P S Cr V

0.71 0.75 1.00 0.016 0.015 1.024 0.092

ע�����Д������|���ٷֱ�

1.2 ����A75܉���̼������

CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.71+1/6+(1.024+0.092)/5=1.10

������̼������֪��܉��䓵ĺ����Ժܲ���Ҫ�Ӳ��������ձ���ˇ������

2. ���Ӳ���

����ˇ�x���ֹ�늻����M��܉���Č��Ӻ���

2.1 늺��l��CH E507��J507��GB E5015��,J107Cr��GB E10015-G��;

2.2 ����늺��l�ľ�횾o��350��400��決һС�r���決������120�汣����ȱ�����

2.3 ���l��S���S�I��ʹ�ú��lͲ�Iȡ��CHE507��J507���l�Iȡ4С�r�ȱ��������J107Cr�Iȡ��С�r�����ꡣ�纸�lͲ��늼ӟᱣ�ط����������t�I�õĺ��l���������r�g�����ơ������^���в���ʹ���ܳ��ĺ��l��

3. ���^�ʂ�

3.1 ܉���Č������܇�g�Ȉ��M����������ɺ�܉�����ڴ�����܉�������S����һ�����������

3.2 ܉���M��ʹ�ö���ƽ�R�Ĺ�؛�B䓌�������ǰ��ĥ�����Ƀ����Ӆ^����횱��C�o�������o�s����

3.3 ���^�b����D1���^�b�了�Dʾ�����^�¼��r�|���ߴ��6×100×260mm�����|��Q345��A705-50��St52-3���r�|����횴�ĥ�Ƀ����o������^�g϶��18��20mm���b��r���ֱ�ߙz�ɶ�܉�����R��ֱ���������R����Ùn����܉���ɂȶ�λ��

4. �A��͌��g�ض�

4.1 ��ǰ�����^��λ�M�г�ֵ��A�����A��ضȞ�300��350�棨ҊWPS-TR-01���A�᷶����ÿ��150mm���������^�L�Ȟ�300mm��

�D1.���^�b�了�D

4.2 �����^���У����g�ض�횱����c�A��ض���ͬ���|�z�ˆT�S�r�ü���y�x�z�y���Ա��C�@һ�ض�Ҫ����

4.3 �Д�ĺ����^����������A����300��350�淽���^�mʩ����

5. ����

܉�����^�ĺ��ӿɷ�����������D2ʾ��

�D2.��ʩ�����D

5.1 ��I������CH E507��J507���l������I���ֺ�����ɺ�Ѹ���M���������Ա��C���Č��g�ض���

5.2 ��II����������CH E507��J507�M�к������\�l�ַ��Dz��g����DСȦ��ʹ�����ăɂ������������^����Ҫע�Ᵽ�C܉���ɂȺ��pM��

5.3 ��III������J107Cr���l�M��ʩ����Ҫ�pM����ĥ���ܺϾ�̎�o��Ҋ���°���

6. �����̎���c����

���ӽY���r�����û���ӟ��������^���p��λ�M�к����̎�����ضȞ�650��750�棬�r�g��15��30��犣�ҊWPS-TR-01����֮���^�^���M�б��ؾ�����

7. ��ĥ

̼�ٸ�����^̎�r�|��̼��ǰ���A����300����̼�ٲ��Â���܉����܉���ϱ��溸�p��܉�����ô�ĥ�C��ĥ���ɂȼ��r�|̎�ֹ���ĥ�����ƽ���^�ɲ��c܉������һ�£�����ģ���ֱ�ߙz���

8. ̽���c����

8.1 ���^���p�ں����깤24С�r����������ĥ������100��MT�z�������þֲ�UT̽�����Y������˾�Ȳ�������̽���^��ʽ��̽���Ҵ_������

8.2 Ҫ��20���ĺ��ӽ��^���Ӳ�������l�F������^��ģ��t�z�y���н��^��Ӳ����������^��ķ��ޣ�

8.3 ����

̽���^���аl�F�ı����Ѽy���Ȳ�ȱ����Ҫ���r���ޡ��������Ѽy���ȴ�ĥȥ������o����ĥ���������̼��Ȼ���ĥ�����Ƀ�����̼�ټ����ĺ���횰�ǰ����̼�ټ����ӵ�Ҫ����M�г�ֵ��A����������6�lҪ���M�к����̎����������

9.�O��Ҫ�c

���^�ʂ����A�ἰ���g�ض��������̎�����������|�z���������

��һƪ����һƪ�����õ�����̖�б�

��һƪ����һƪ�������Ĵ�܇���R